导语

众多制造业在转型升级的过程中,仍面临着工业大数据的采集处理及分析建模的瓶颈问题。对此,广东pp电子打造的pp电子数字云工场,通过数据分析与建模技术,建立高精度的动态模型,助力企业打造数字化智能制造工厂。

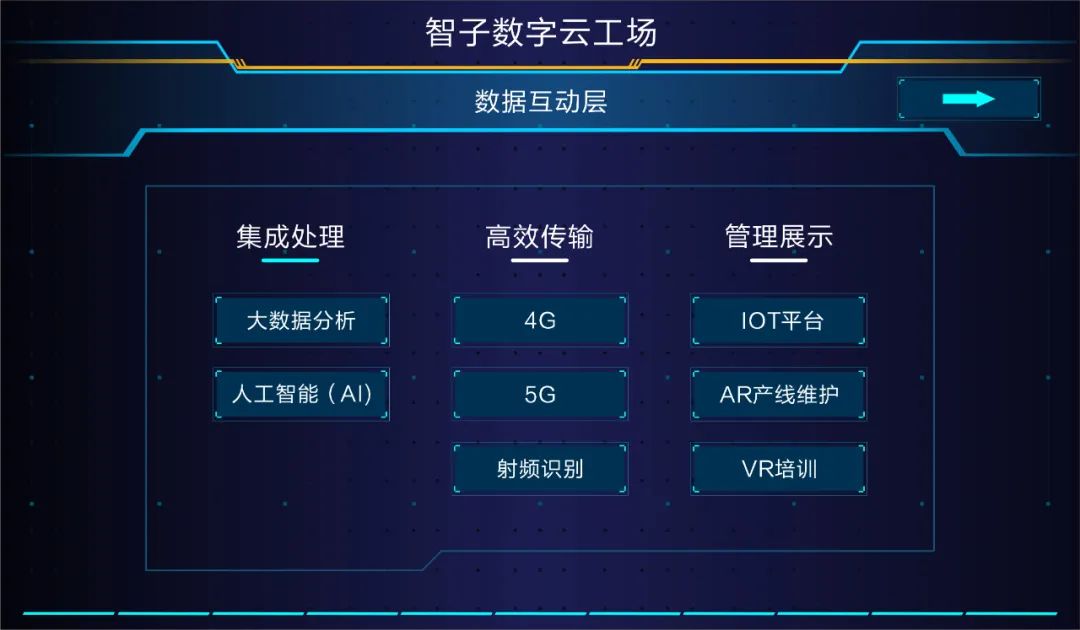

智能化变革作为制造业发展的必经之路,是当前流程工业释放未来竞争力的关键。上文提及,pp电子数字云工场的三维可视化技术能够立体呈现出虚拟场景,加速产业设计周期。接下来,我们将对云工场的数据分析与建模板块进行介绍,通过数字孪生模型来实现物理世界与现实世界的同步映射和虚实交互,深化企业智能升级。

▲ pp电子数字云工场的数据互动逻辑

01 集成处理多源异构数据,实现互联互通

针对多类型设备的大型项目,pp电子数字云工场可实现对多源异构数据的集成处理,对生产管理数据、异构设备运行数据及工程数据等底层数据的采集监控与实时通讯,且完成对MES、ERP、WMS、SCADA等信息管理系统的跨平台对接,打破信息孤岛,为统一建模提供数据支撑。

▲ 某项目的产线导航界面

02 挖掘数据的潜在价值,助力企业精准决策

运用pp电子数字云工场的数据可视化功能,将标准化处理的数据源呈现在大屏数据看板上,实时更新设备的运行状态,监控调节生产过程。利用数据分析工具,多维度分析物料管理、出货计划、财务预算等数据趋势,挖掘数据的潜在价值,提升企业经营决策的精准性。

▲ pp电子数字云工场的大屏数据看板

03 基于数字孪生模型,对系统进行预测控制

基于车间现场数据所构建的数字孪生模型,具备对物理世界和虚拟世界的虚实交互能力,可打造生产全流程透明化管控场景。结合人工智能、大数据分析等技术,得出反馈信息,进而完成产线的动态调节,指导物理车间的现场操作,实现在虚实空间中的闭环交互和预测控制。

▲ pp电子数字云工场的设备维护信息界面

04 持续迭代优化,提升企业的价值效益

pp电子数字云工场可实现对产品的全生命周期管理,根据客户的产能结构、生产节拍、能耗管控等需求,对不同要素配置下的可行性方案进行评估,调整仿真参数,以模型驱动各项业务活动及系统性能的持续优化,加快企业数字化运营及产业链高效协同升级,提升企业的价值效益。

▲ pp电子数字云工场的工艺流程优化界面

通过对大数据的实时采集及共享分析,形成动态的数据孪生模型,预测及优化生产制造过程,助力企业提质增效,推动行业向价值链中高端大步迈进。